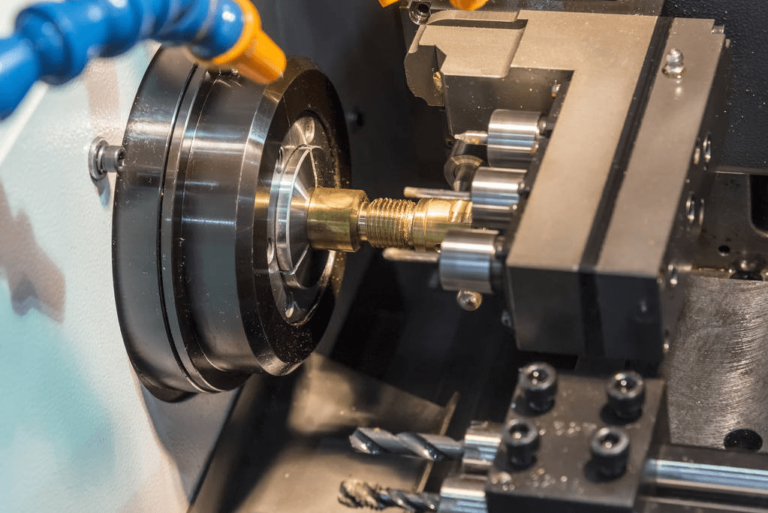

數(shù)控定心車床一般采用棒材加工而成的回轉(zhuǎn)零件,具有一次高精度成形的能力。

只要涉及到棒材加工,直徑小于Φ20,抽芯車床在加工效率上都具有效率高的優(yōu)勢,因?yàn)槌樾緳C(jī)在省內(nèi)有自動送料系統(tǒng),在裝機(jī)時(shí),只需安裝一根長桿。

送料機(jī)可實(shí)現(xiàn)批量自動生產(chǎn),直至材料用完,形成一條小型獨(dú)立生產(chǎn)線,在加工速度和人工成本上遠(yuǎn)遠(yuǎn)領(lǐng)先于其他軸類生產(chǎn)工藝。

數(shù)控機(jī)床可以在不停止主軸的情況下一次裝夾車削長度超過200mm的零件。如果車削長度為5mm的零件,中心可以車削20~30個(gè)零件才需要停止進(jìn)給。

數(shù)控中心車床在切削時(shí)始終固定在材料最近的位置,因此剛性非常好。想想你的車床夾緊零件后,如果刀具粘在夾緊位置幾毫米才能轉(zhuǎn)動,剛性就會變差。

CNC機(jī)床都是車銑一體的,一次性加工的復(fù)雜程度是銑刀無法比擬的。

以前有老式的自動車床,我們俗稱凸輪車床。而現(xiàn)在比較先進(jìn)的數(shù)控自動車床,我們稱之為中心車床或者縱剪車床。

主要是主軸Z軸前后移動,刀可X、Y移動,可實(shí)現(xiàn)三維加工,一次成型。

與傳統(tǒng)的數(shù)控加工工藝相比,復(fù)合加工的突出優(yōu)勢主要體現(xiàn)在以下幾個(gè)方面。

縮短產(chǎn)品制造工藝鏈,提高生產(chǎn)效率。車銑復(fù)合加工可一次完成全部或大部分加工工序,從而大大縮短產(chǎn)品制造工藝鏈。

一方面,這減少了因更換裝卡而帶來的生產(chǎn)輔助時(shí)間,也減少了夾具的制造周期和等待時(shí)間,可以顯著提高生產(chǎn)效率。

減少裝夾次數(shù),提高加工精度。裝卡次數(shù)的減少避免了由于定位基準(zhǔn)轉(zhuǎn)換而導(dǎo)致的誤差累積。